Page Top

リードタイムは業務の工程管理において重要な指標であり、収益や生産性向上のためには短縮が求められます。しかし、多くの企業ではリードタイムの定義や種類、計算方法についての理解が不十分で、管理が甘いのが現状です。

リードタイムを短縮したいが具体的な問題点や手法が不明な担当者も多く、効率的な生産計画を立てるためには事前にリードタイムを把握しておくことが重要です。この記事では、リードタイムの基本や計算方法、短縮方法について解説します。

<この記事で紹介する3つのポイント>

目次

リードタイムとは、あるプロセスの開始から終了までにかかる所要時間を指す概念です。主に、製品の注文から納品までや、材料の発注から完成品の受け取りまでの期間を示し、ビジネスにおける効率性を評価するための重要な指標となります。

ただし、業界によってその始点と終点は異なる点に注意が必要です。例えば、製造業では、作業時間や配送時間に加えて、待機時間や梱包・点検なども含まれます。宿泊業界では予約からチェックインまでの期間を指すのが一般的です。

リードタイムは、さまざまな業界において重要な指標です。業界ごとに異なるプロセスや要素が関与しますが、いずれの業界においてもリードタイムの短縮は効率化や顧客満足度向上に寄与します。ここでは製造、物流、サービス、情報システム開発におけるリードタイムを見てみましょう。

製造リードタイムは、製品の製造が開始されてから完成するまでにかかる時間です。具体的には、原材料の受領から最終製品の完成までの全工程が含まれます。

まず工場に原材料が到着し、その受領確認が行われます。次に、原材料が加工され、部品が製造される工程を経て、最終的に部品が組み立てられ、製品が完成します。さらに、品質検査を経て、製品の品質が確認されるまでが製造リードタイムに含まれます。

これらのリードタイムには、作業の実行時間に加え、待ち時間や運搬時間、不良品の再加工時間も含まれるため、停滞時間や無駄を削減することで全体のリードタイムを短縮できます。また、リードタイムの短縮で、生産効率の向上や仕掛在庫の削減が可能となり、在庫管理やスペースの圧迫を軽減する効果も期待できます。

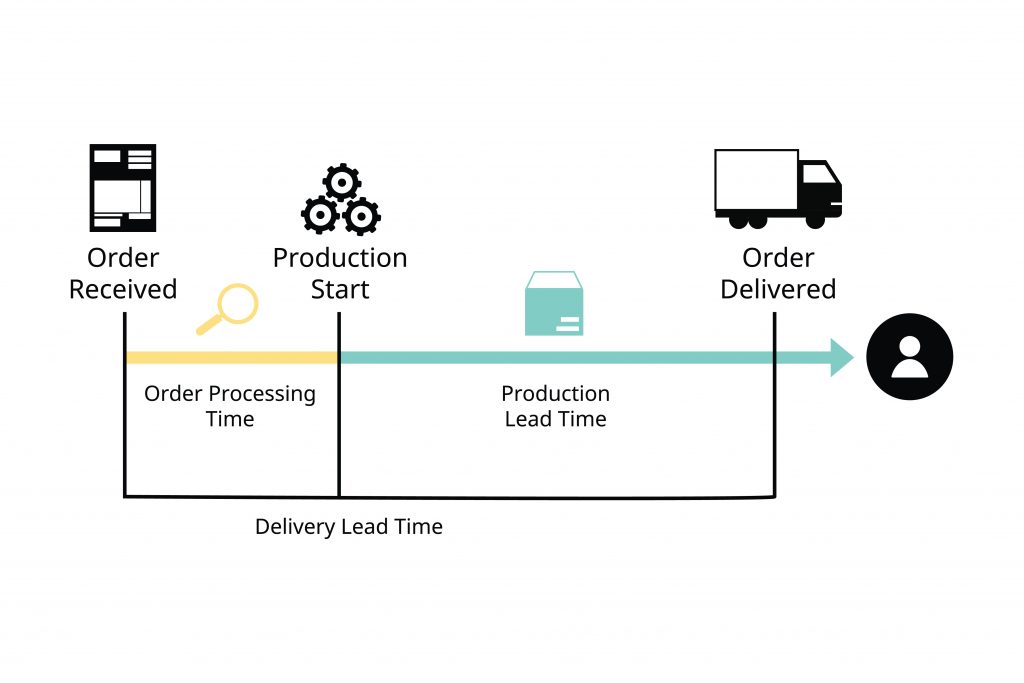

物流リードタイムとは、製品が出荷されてから顧客の元に納品されるまでに要する時間です。物流リードタイムの短縮は、顧客満足度の向上や在庫管理の効率化につながるため、企業にとって重要な指標となります。

なお、物流リードタイムは「出荷リードタイム」と「配達リードタイム(輸送リードタイム)」に分けられます。

出荷リードタイムは、製品の出荷指示から始まり、倉庫でのピッキング、検品、梱包といった準備作業が行われ、出荷されるまでです。配達リードタイム(輸送リードタイム)は、実際に輸送が開始されてから配達が完了するまでの期間を指します。

物流リードタイムの短縮は、輸送業者との連携や、自社配送部門の強化、配送の頻度や効率を高めることで実現可能です。特に国際輸送の場合は、通関手続きを迅速に進めると、リードタイム短縮に効果があります。

ただし、リードタイム短縮を追求しすぎると、物流コストの増加というトレードオフが発生する可能性があるため、コストとのバランスを考慮した最適化が求められます。

サービス業におけるリードタイムは、サービスが注文されてから実際に顧客が利用するまでにかかる時間を指します。サービス業において顧客満足度向上のために重要な指標です。

例えば、コールセンターにおけるリードタイムでは、顧客からの問い合わせに対して対応を開始し、最終的に問題を解決するまでにかかる時間を指します。これには、顧客が電話やチャットで問い合わせをしてからオペレーターが応答するまでの「応答時間」と、問題の内容を確認し、解決策を提供して終了するまでの「解決時間」が含まれます。

対面対応が多いサービス業では即応性が求められるため、顧客の期待に応え、信頼関係を強化するためには、サービスリードタイムの最適化が欠かせません。

開発リードタイムとは、製品開発において、企画立案から実際の開発が始まるまでの期間を指します。特に情報システム開発においては、市場調査や競合との差別化のための分析、顧客ニーズの把握など、事前準備が非常に重要です。

この段階での入念な検討により、開発リードタイムの短縮が図れることがあります。例えば、最小限の機能で開発を進めることで、リリースまでの時間を短縮し、市場投入を早めることが可能です。

一方で、情報システム開発リードタイムには、設計や試作、試験、設計変更といった工程が含まれており、これらが繰り返されることでリードタイムが長期化する傾向があります。特に、仕様通りの性能が満たされない場合、何度も設計や試験をやり直す必要が生じ、納期が延期されるリスクが高まります。

無理に短縮したリードタイムを設定すると、検討不足や性能不備が原因で、納品後に不良が発覚する可能性があり、追加のコストや信用の喪失につながるため、慎重な計画と管理が求められます。

リードタイムは、営業や採用などの職種においても、プロセスの効率性を測る重要な指標です。各職種におけるリードタイムの短縮もまた、顧客満足度や競争力を向上させ、自社体の成長に寄与します。ここでは、営業や人事における採用のリードタイムを見てみましょう。

営業のリードタイムとは、見込み顧客(リード)を獲得してから、商談を経て受注に至るまでの期間を指します。この概念は、主に製造業や物流業で使われる「リードタイム」(発注から納品までの時間)の考え方を営業プロセスに適用したものです。営業リードタイムを短縮することにより、顧客の離脱を防ぎ、迅速な受注や売上向上が期待できます。

一般的に、BtoCの営業ではリードタイムが短くなりやすい傾向です。購買の意思決定を顧客本人が行うため、個々の思考や趣向が大きく影響を与え、即決や短期間での購入が可能となります。特に購入単価が低い商材では、商品を見かけてすぐに購買行動に移ることも少なくありません。

一方、BtoBの営業ではリードタイムが長期化する傾向があります。企業内での購買プロセスには、複数の人物が関与し、予算審議や稟議手続きなどの複雑なプロセスを踏まなければなりません。そのため、商材が大きいほど検討期間が長くなり、営業リードタイムが半年以上に及ぶこともあります。

企業は業界や商材に応じて自社のリードタイムが適切かどうかを分析し、改善することが重要です。

採用のリードタイムとは、応募者と初めて接触してから内定を出すまでにかかる時間のことを指します。採用活動の各工程における対応スピードを示す指標で、迅速に対応することで優秀な人材を競争相手に奪われるリスクを軽減し、採用成功率を向上させることが可能です。

リードタイムは、応募者からのエントリーを受け取ってからの初回返信、書類選考の実施およびその合否連絡、一時面接のスケジュール調整と実施、そして最終的な内定通知までの各段階で発生します。それぞれの工程でのリードタイムが長引くと、応募者の関心が低下する恐れがあるため、各プロセスの効率化が重要です。

リードタイムが重視される理由には、コスト削減、キャッシュフローの改善、サービス差別化につながる点が挙げられます。

製造工程や物流での待機時間が短縮されると、在庫の量を削減でき、管理工数や人件費も減少します。また、余分な在庫を保管するスペースも不要になるため、さらなるコストの圧縮が可能です。さらに、作業効率が向上することで、需要変動にも迅速に対応できる適応力が強化され、企業全体の生産性を高めることができます。

また、リードタイムの短縮はキャッシュフローの向上にも寄与します。受注から納品、そして代金の回収までの期間が短縮されることで、資金が速やかに循環し、健全なキャッシュフローが維持されます。特に、在庫を減少させることは資金の無駄な流出を防ぎ、突然の需要増加に対応するための運転資金を確保するのに役立ちます。リードタイムの短縮によって得たキャッシュをさらに機械設備や人材育成に投資することで、企業の成長と持続的な経営が可能です。

また、短納期化はサービスの差別化にも重要な役割を果たします。特に、品質での差別化が難しい市場において、納期は製造業における重要な指標であり、企業が競争力を維持し続けるためには短納期化が不可欠です。

例えば物流業界においては、即日発送や即日受取などをアピールしている企業も少なくありません。ネットショッピングが拡大したため、迅速な配送が顧客満足度を左右するからです。長いリードタイムはクレームや顧客離脱の原因となるため、物流業界でもリードタイム短縮が求められるからです。

また、営業活動においては、リードタイムが長くなると失注リスクが高まるため、見込み顧客の興味が高いうちに商談を成立させる必要があります。

このように、リードタイムの短縮は企業の競争力を高め、顧客満足度向上に貢献する重要な施策として、幅広い業界で重視されています。

リードタイムの計算方法は、効率的なプロジェクト管理や納期遵守に不可欠な要素です。主にフォワード法とバックフォワード法という手法が用いられ、それぞれ異なるアプローチでリードタイムを算出します。

フォワード法とは、作業や工程の着手日を基準として、納品までにかかる全体のリードタイムを計算する方法です。この手法では、まず着手する日を決め、その日から工程ごとにどれだけの日数が必要かを算出し、全体の完了日を導き出します。

例えば、製品開発プロジェクトにおいて、1つの製造工程が5日かかり、その後の検品工程に3日、配送に2日かかるとします。この場合、製造が開始された日から10日後がプロジェクトの完了日となり、リードタイムは10日となるのです。

フォワード法は、並行作業が可能な場合や急ぎの納品対応において、最短のリードタイムを計算するのに適しています。

例えば、複数の工程がある場合、第1工程に着手しつつ、第2工程と第3工程を並行して進められるとしましょう。工程1が2日、工程2と3が5日かかる場合、全体のリードタイムは2日+5日で合計7日となります。

バックフォワード法とは、依頼の完了日を基準にして、リードタイムを逆算して計算する方法です。この手法では、最終納品日や出荷予定日を起点として、各工程に必要な日数を見積もりながら逆算して作業スケジュールを調整します。

例えば、生産にかかる工程が3つあり、最終工程の期日が6月14日である場合、各工程に必要な日数を考慮してリードタイムを計算します。この場合、工程1に2日、工程2に3日、工程3に5日を充てると、合計で10日間のリードタイムとなります。

バックフォワード法のメリットは、作業の着手日や工程が重ならないように調整できるため、余裕のあるスケジュールが組めることです。ただし、各工程でトラブルが発生すると、納期に遅れるリスクがあるため、特に納期が厳格に決まっている場合や、並行作業ができない工程に適しています。

リードタイム管理は、企業の効率化や顧客満足度向上において重要な役割を果たします。リードタイムを適切に管理するためには、現状の把握からボトルネックの特定、問題点や改善点の洗い出し、さらにKPIや目標の設定、定期的な進捗確認が欠かせません。

このプロセスを体系的に行うことで、リードタイムの短縮や生産性向上が実現し、サプライチェーン全体のスムーズな運営が可能となります。次に、リードタイム管理の具体的な手順を解説します。

リードタイムの短縮を考える前に、顧客が現在のリードタイムに不満を感じているか、何を優先しているのかを理解することが重要です。例えば、顧客アンケートを通じて率直な意見を収集し、自社の在庫状況や機会損失と照らし合わせると、リードタイム短縮の必要性を再評価できます。

また、発注リードタイムの短縮には、サプライヤーの生産工程やスケジュールの把握が不可欠です。双方が協力して改善することが、無駄の削減や効率化につながります。

現在のリードタイムを正確に把握できないと、リードタイムの遅延や不具合の原因を特定できず、効果的な対策が立てられません。例えば、工事現場では不具合を報告するために何度も連絡を取り合う状況が続くと、報告書作成のリードタイムが長くなる可能性があります。

具体的な手順としては、まず業務全体のフローを可視化し、開始から終了までの工程を確認します。次に、各工程にかかる時間をタイムトラッキングツールや管理ソフトを使って測定・記録します。これにより、各作業の時間配分や順序を把握し、無駄な時間や遅れが生じている部分を特定できるようになります。

ただし、リードタイムは業界や商材によって異なるため、適切なリードタイムであるか分析することも重要です。

ボトルネックはリードタイム短縮を妨げる主要な原因であり、ここに仕掛品が溜まることで次の工程に手待ちが発生します。ボトルネックの解消には、人員や機械の問題、材料の選定ミス、作業方法の効率など、さまざまな要因を確認しなければなりません。

具体的な手順としては、まず各工程の実際の時間をデータで集め、比較分析します。他の工程より時間がかかっている部分があれば、そこがボトルネックの可能性があります。さらに、リアルタイムで作業進捗をモニタリングし、停滞している箇所を特定します。タイムトラッキングツールを使うと進行状況が視覚的に把握でき、問題を早期に発見できます。

また、現場の従業員からのフィードバックも収集しましょう。遅延や無駄がどこで発生しているか、実務者の意見が改善に役立ちます。

ボトルネックとなっている工程に対して、問題点や改善点の洗い出しを徹底的に行います。まず、リードタイムを阻害している具体的な要因を特定し、それに基づいた改善策を考えることが重要です。

この時、単に表面的な遅延を解消するだけでなく、ヒアリングやデータ分析を活用して、背後にある根本原因を突き止めることが求められます。例えば、人員配置や作業手順に無駄がないか、あるいはシステム上の問題が影響していないか、といった詳細まで検討し、全体のプロセスを改善するための効果的な施策を導き出すことが重要です。

リードタイムを数値化した後、KPI目標を設定します。定期的にデータを収集し、進捗をモニタリングすることで、サプライヤーとの協働や営業プロセスの改善を行います。

目標設定は、最終目標であるKGI(Key Goal Indicator)に到達するために重要なステップです。リードタイムは営業効率や生産性に直結するため、具体的で測定可能なKPIを設定し、適切な目標を定める必要があります。

例えば、製造業では「注文から出荷までの時間」や「各工程の作業時間」がKPIとして設定され、これらが目標値と比較されます。物流業では「出荷指示から納品までのリードタイム」や「輸送時間」、サービス業では「問い合わせ対応のリードタイム」などが評価の対象になります。

商材やサービス内容、採用施策に応じたKPIを設定し、質の高いリード獲得を目指すことが重要です。

7.定期的な進捗確認

リードタイムを管理するためには、プロジェクトのステータス、タスクの完了時間、リソースの使用状況などから現状を把握する必要があります。

プロジェクトの開始後に、進捗状況を定期的にモニタリングすることで、問題が発生した際にも早期に対処でき、リードタイムの短縮に寄与します。また、顧客からのフィードバックやリアルタイムデータを活用し、業務プロセスを改善することで、リードタイムの最適化が可能になります。

リードタイム短縮のためには、プロセスの見直しと効率化が不可欠です。発注プロセスの改善、在庫管理の最適化、協力会社との連携強化といった具体的な施策を実施することで、全体の業務をスムーズに進行させ、無駄を省けます。さらに、需要予測や自動化技術の活用により、迅速な対応と正確な意思決定を実現し、リードタイムを効果的に短縮することが可能です。

プロセス改善は、リードタイム短縮や業務効率の向上を目指すために、最も重要な取り組みです。発注プロセスの見直しにより、必要なタイミングで正確な数量を発注することが可能になります。これにより、無駄な在庫の蓄積や、逆に在庫不足による供給遅れを防ぐことができ、リードタイムの短縮につながります。

例えば、適切な需要予測や自動化技術の導入、さらに社内外のコミュニケーションの円滑化を通じて、業務の無駄を排除するなどです。本章では、これらの取り組みをさらに具体的に展開し、効率的な業務プロセスを構築するための改善策を詳述します。

需要予測とは、過去のデータや市場の動向、顧客の購買パターンなどを基に、将来的な需要を予測する手法です。正確な需要予測を行うことで、製造や調達の計画を適切に立て、無駄な在庫を削減しながら必要な商品をタイムリーに供給することが可能になります。

例えば、需要予測を行うことで、過不足のない適切な在庫を事前に確保でき、在庫切れによる製品の調達遅延を防ぎます。これにより、リードタイム中の無駄な待機時間を削減し、製造や配送のタイミングを最適化します。

また、需要予測に基づいて生産スケジュールを調整することで、過剰生産や不足生産を回避でき、製造リードタイムが短縮可能です。他には、サプライヤーとのコミュニケーションを強化して、正確な需要予測を共有すると、必要な部品や材料がタイムリーに供給されるようになり、納期遵守率が向上します。

このように、需要予測を正確に行い、調達・生産のプロセスに反映させることで、在庫管理の効率化とリードタイムの短縮が実現し、顧客満足度の向上にもつながります。

ITシステムによる自動化技術を導入することで、作業プロセスの手作業部分を削減し、作業時間を短縮できます。たとえば、ロボティック・プロセス・オートメーション(RPA)や産業用ロボットを活用することで、反復的な作業を自動化し、人的エラーを減らしながら、24時間稼働を可能にします。

また、IoT(モノのインターネット)技術を導入することで、製造現場や物流プロセスのリアルタイムデータを収集・分析し、プロセスの進行状況を可視化できます。この可視化により、ボトルネックや問題箇所を早期に発見し、迅速な対応が可能となり、リードタイムの短縮につながります。

さらに、ビッグデータとAIを活用することで、需要予測や在庫管理、生産計画の精度を向上させることができ、リソースの無駄を削減します。

これにより、必要な時に必要な分だけを製造・配送できるため、余分な在庫を抱えるリスクが減少し、物流リードタイムも改善されます。自動化技術の導入は、作業効率を高め、生産プロセス全体を最適化するための有力な手段と言えるでしょう。

社内外のコミュニケーションを円滑化し、適切な情報共有や連携が行われると、各プロセスの効率が向上し、無駄や遅延を防げます。

まずは、従業員のコミュニケーションの質を高めましょう。社内外でのコミュニケーションがスムーズであれば、必要な情報がタイムリーに共有され、プロジェクトの進行や作業手順に無駄な遅れが生じません。これにより、発注ミスや手戻りを防ぐことができ、リードタイムが短縮されます。

また、プロジェクト内のみならず、部門間や取引先とのコミュニケーションが活発になれば、業務フローの改善点やボトルネックを共有しやすくなります。

営業リードタイムにおいては、インサイドセールスの導入もコミュニケーション円滑化に役立ちます。電話やメール、Web会議システムを活用した非対面営業により、迅速な商談設定が可能となり、顧客とのタイムリーなやり取りが実現します。

フィールドセールスが受注獲得に専念でき、営業の効率が向上し、結果としてリードタイム短縮につながります。

サプライチェーンマネジメントは、発注プロセスや在庫管理、協力会社との連携を最適化し、業務全体の効率を高めるための重要な手法です。

サプライチェーンマネジメントを活用することで、各プロセスのデータを一元管理し、無駄な在庫の削減や迅速な意思決定が可能となります。さらに、協力会社との緊密な連携を強化することで、タイムリーな対応とコスト削減を実現し、全体のリードタイムを短縮できます。

本章では、サプライチェーンマネジメントを通じて効率化を図るための具体的な施策を紹介します。

発注プロセスが、在庫過多や不足、さらには物流の停滞が起こり、全体のリードタイムを長引かせる原因となります。

まず、情報の一括管理を徹底し、現場で収集された情報が確実に本社や意思決定者に伝わるプロセスを構築する必要があります。情報が伝達されない場合、発注のタイミングや量が正確に把握できず、ムダな在庫や遅れが生じるからです。

また、発注の意思決定プロセスも見直すべきポイントです。有益な情報が迅速に共有されても、意思決定が遅れればリードタイムの短縮にはつながりません。意思決定者を明確にし、意思決定のスピードを上げるために、テンプレート化や自動化を導入することが有効です。これにより、組織内のノイズを排除し、迅速な意思決定が可能となります。

さらに、発注の際には、取引先や仕入先との協力体制を強化し、全体のプロセスを最適化することが必要です。全体的な業務の流れを把握し、ムダを省くことで、リードタイムの短縮と効率的なサプライチェーン運営が実現します。

適切な在庫管理により、過剰在庫や欠品といったムダを削減でき、管理コストやリードタイムの短縮が実現します。例えば、欠品対策のために多く発注し過ぎた結果、過剰在庫が発生し、保管コストや製品のロスが生じるケースはよくありますが、サプライチェーンマネジメントの導入によって効率化が可能です。

サプライチェーンマネジメントでは、各プロセスのデータが一括管理されるため、需要予測を基に発注量を最適化し、在庫の過不足を防ぎます。正確な需要予測により、必要なタイミングで適量の在庫を確保でき、リードタイムを削減できます。

また、運送スケジュールもシステムによって管理されるため、無駄な経由地点や待機時間を減らし、より効率的な運送計画が立てられます。

在庫の最適化によって運送量も適切に調整でき、人員の効率的な配置や運送コストの削減にもつながります。これにより、サプライチェーン全体の効率化が進み、リードタイムの短縮が実現します。

協力会社との連携を強化し、サプライチェーン全体での情報共有を円滑に行うことも重要です。これによりタイムリーな対応や効率的な生産・物流計画が可能となり、リードタイムを大幅に短縮できます。

例えば、協力会社と需要予測や在庫状況、生産計画などの重要な情報をリアルタイムで共有すると、納品遅れや在庫不足などのリスクを事前に回避でき、迅速な対応が可能になります。たとえば、需要の急増や変更があった際に、協力会社が即座に対応できれば、リードタイムが短縮され、顧客の要求に応えやすくなります。

また、サプライチェーン内で問題が発生した際、協力会社との緊密な連携があれば、早期にトラブルを発見し、解決に向けて迅速な対応が可能です。さらに、共通の情報基盤を持つことで、無駄な重複作業や不必要な在庫を削減し、資源の効率的な利用が実現します。

そのため、サプライチェーンマネジメントにおいてはシステムを活用し、モノやコストの流れを一元管理することも肝要です。リアルタイムでの情報共有により、各企業がリスクに対して迅速に対応し、サプライチェーン全体での最適化が可能となり、リードタイム短縮につながります。

リードタイムは、企業の効率性、競争力、顧客満足度に大きく影響を与える重要な指標です。短縮することで、コスト削減やキャッシュフローの改善、サービスの差別化を実現できます。リードタイムを短縮するためには、プロセスの見直しと効率化が不可欠です。しかし、実施にあたっては様々な課題もあり、慎重な検討が求められます。

リードタイムの改善をお考えでしたら、生産改革を得意とする人材派遣が可能なDYMへぜひご相談ください。

「世界で一番社会を変える会社を創る」というビジョンのもと、WEB事業、人材事業、医療事業を中心に多角的に事業を展開し、世界で一番社会貢献のできる会社を目指しています。時代の変化に合わせた新規事業を生み出しながら世界中を変革できる「世界を代表するメガベンチャー」を目指し、日々奮闘しています。